晶圆厂正在深耕机器学习

探索科技TechSugar作者︱Aanne Meixner

来源︱Semiconductor Engineering

编译 | 编辑部

随着晶圆厂和设备制造商对晶圆图形缺陷检测的精度和速度有了更高的要求,先进机器学习正成为提升良率和产量的解决方案。

晶圆制造工厂每个月能够生产一千万个经过检验、计量和测试的晶圆级图像。工程师需要分析这些数据以实现产量提升,并丢弃那些无法加工的晶圆。同时,他们依赖于为数据分析提供数十年支持的计算机视觉算法。然而,如今的芯片复杂度不断提升,对可靠性和更长使用寿命的要求日益提高,早期的机器视觉已经无法满足当今市场的需求。误分类率非常高,错误验证经常发生,好的晶圆经过验证被判定为坏晶圆,这就需要人工进行终检和评估。

误分类将会导致晶圆厂吞吐量的降低,增加了制造成本。此外,边缘图像的人工审查导致操作员或技术人员做出的决策不一致。随着晶体管密度增加,决策分歧更加明显,无论在水平方向还是垂直方向,图形越来越细微,以至于现有设备愈加难以辨别。

为了提升精度,晶圆测试图需要在不同工艺步骤的空间图形背景下进行正确分类。反过来,这就需要一个与检测晶圆图像类似的计算分析。事实证明,随着工程师开始使用最先进的深度学习方法,精度和速度的提升意义重大。通过使用深度学习技术,误分类持续降低,所需人工也在不断缩减。

据2021先进半导体制造大会(ASMC 2021)上的许多演讲表示,工程师在晶圆级图像上使用先进机器学习(包括深度学习技术)来快速响应产量限制事件,并提高产品质量和可靠性。相较于过去而言,这些方法的使用越来越广泛,并且底层计算硬件——专为深度学习而设计的GPU——能够使用大规模并行配置处理数据。

“全面推动使用先进的机器学习进行缺陷分类和晶圆处理,”新思科技(Synopsys)产品市场总监Anjaneya Thakar表示。“更好的硬件以及改进的软件算法为机器学习更加广泛的使用提供了助力。我们已经能够将图像处理和计算机视觉用于这些检测和处理任务上。但是先进机器学习可以发现新的趋势。”

除此之外,某些市场(尤其是汽车、医疗和军用/航空)对消除潜在缺陷的需求也在不断增长。在这些领域,越来越多更先进的分析晶圆图像的方法被采用。

“与领先的汽车制造商及其供应商密切合作,使KLA更加专注零缺陷,从而推出I-PAT等新的解决方案,以实现十亿分之一的目标,”KLA战略合作高级总监Jay Rathert表示。“我们希望在这个领域持续创新,不断推动汽车市场的互联化、自动化和电子化趋势。”

晶圆图形和计算机视觉

应用程序、更高的复杂性和密度以及新方法等所有这些因素都会增加处理晶圆所需的时间。为了实现更加有效的成本管控,工程师使用晶圆图像来识别低良率的来源。例如,通过使用晶圆图像来主动报废晶圆,识别需要返工的晶圆,并标记有问题的设备。

在过去的几十年里,半导体制造商一直依赖计算机视觉,这也是机器视觉在半导体制造领域最早的应用之一。这些系统被称为自动光学检测(AOI),使用信号处理算法来识别宏观和围观物理变形。

缺陷检测为晶圆厂处理步骤提供了反馈回路。晶圆测试结果生成的分类图(好或坏裸晶)也可以作为图像进行分析。它们的数据粒度明显大于来自光学检测工具的像素化数据。然而,晶圆图的测试结果可以匹配光刻过程中产生的飞溅,以及AOI系统可能遗漏的处理过程中产生的划痕。因此,晶圆测试图为晶圆厂提供了有效的反馈。

训练一个计算机视觉机器学习模型可细分为三个步骤(见图1)。

图1:计算机视觉机器学习训练步骤(图源:A. Meixner/Semiconductor Engineering)

生成的模型基于好坏晶圆的图形。数据预处理可以在特征提取或图形标记之前增强图像。例如,对于AOI图像,工程师可以使用滤波器提高图像质量以进一步增强图像。相比之下,基于晶圆测试图的图像无法通过滤波器优化,因为每个晶圆都被简单标记为好/坏。

特征提取要求工程师决定模型应该考虑哪些图像特征。例如,通过图像标记,工程师可以为模型命名空间图形以供学习。

机器学习模型从一组训练图像数据开始。然后需要检查算法来确保正确识别相似图像。晶圆测试图基于晶圆空间图形进行分类。对于AOI晶圆图形,重点是缺陷识别。需要良好和有缺陷的晶圆共同来训练模型。

“当识别工具捕获图像时,仅缺陷图像是否足以了解缺陷的详细信息?对于计算图像分类来讲,有两种解决方案——基于参考和非基于参考,”Onto Innovation市场和客户解决方案总监Prasad Bachiraju表示。“由于缺陷图像与同一晶圆的参考点进行比较,因此相较于非基于参考方案,基于参考的解决方案在缺陷分类时拥有更高的准确度。使用基于非参考的分类能够减少晶圆间可变性或批次间可变性可能给缺陷分类带来的挑战。实现基于参考的设计并非没有挑战。大部分系统使用非参考方案,因此人们现在选择使用深度学习。”

现阶段,AOI系统仍使用传统的计算机视觉机器学习。由于传统方法会产生过多误报,而检测到没有缺陷的缺陷,因此标记为有缺陷的晶圆需要人工审查。误报数量在10%到15%的情况并不少见。人工审查既费时,又过于主观,因此容易出错。据2007年,AMD和Rudolph(现为Onto)工程师报告称,经验丰富的操作员之间一致性为43%,操作员判定结果的可重复性为93%。

AOI系统也无法找到晶圆厂工程师关注的所有缺陷。这就推动了传统方式向先进机器学习技术的转变,来构建更好的检测和分类方法。

“我们当前的系统使用一个原始的人工智能技术,”CyberOptics CEO Subodh Kulkarni称。“查看图像后,你可以看到某些区域内存在问题,但AI并不能看到这个问题。当你使用深度学习算法时,可以检测所有这些东西。但深度学习算法需要花费一周时间进行编程和测试,这是不切实际的。因此,在我们所面对的市场领域,机器学习正在不断创新和发展。深度学习算法逐渐变得更加快速,编程也更加轻松简单。”

要在这方面取得成功,需要对你试图通过机器学习完成什么有一个深入的了解。

了解问题并减少解决问题所需的数据对于深度学习至关重要,但晶圆厂和设备供应商正在取得进展。在今年的ASMC上,几个工程团队报告了其企业在先进机器学习和深度学习技术的成功应用,以及支持迭代学习过程所需的工程工作。虽然深度学习技术能够轻松区分猫和狗,但种类繁多的缺陷图形及其广泛的图像尺寸范围给学习过程带来了巨大的挑战。此外,尽管晶圆测试分类图和晶圆图像检测的图像在数据粒度方面有很大差异,它们可以采用同样的解决方案。

机器学习和晶圆测试图

自世纪之交以来,工程团队已经使用晶圆测试结果来查看空间图形,从而能够对有问题的设备和工艺步骤进行反馈。通过应用先进机器学习方法,可以使用来自测试数据的产量特征图库正确识别图形。反过来,这也可以反馈到晶圆厂设备上。

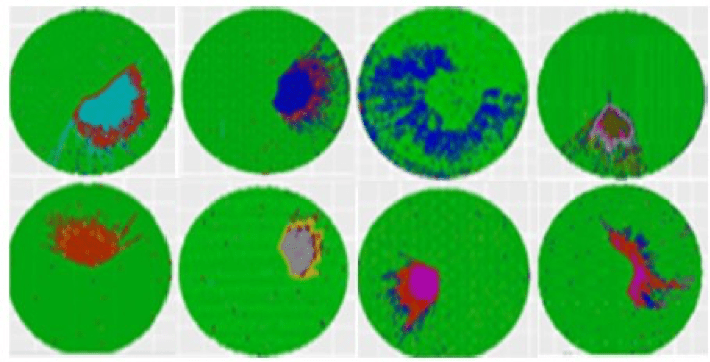

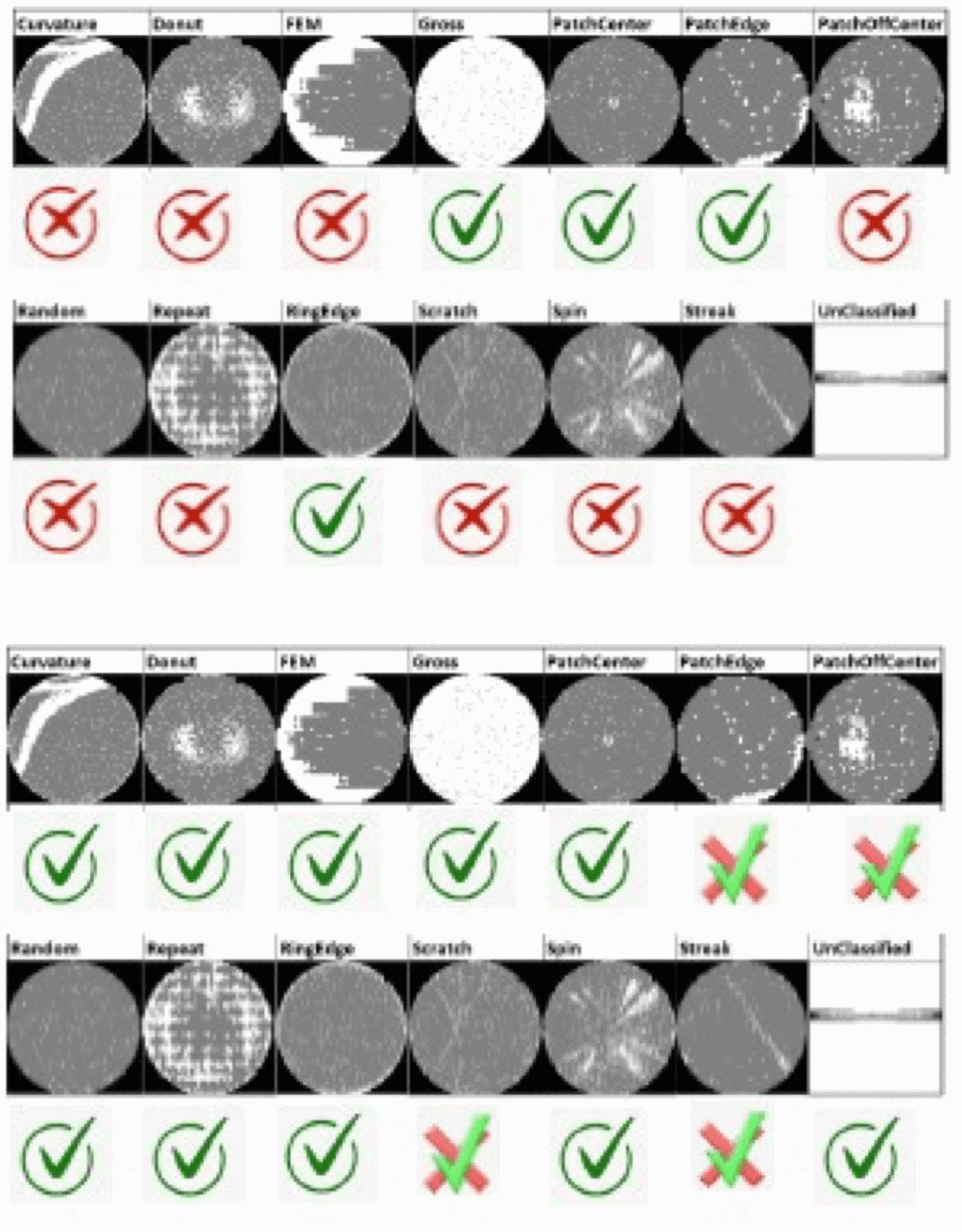

在2021 ASMC报告中,格芯(GlobalFoundries)的工程师将计算机视觉应用中常见的支持向量机(SVM)技术与用于晶圆测试图分类的四层的卷积神经网络(CNN)进行了比较。目标是提高低产量分类的准确性。

SVM需要特征工程来促进模型训练。CNN需要对集合中现有的图形进行训练,并遍历120次。使用12个不同的晶圆图对300至500张图像进行签名,每个图像都经由工程师手动标记,两种模型都得到了训练。

图2:使用SVM(上图)和CNN(下图)的一组晶圆空间图形分类结果(图源:GlobalFoundries)

对12个不同特征的正确分类结果进行平均,CNN表现优于SVM。SVM解决方案的整体精度为59%,对图形位置和密度具有高度灵敏度,但对图形形状的灵敏度较低。相比较而言,四层CNN整体精度为90%,并对图形形状的灵敏度较高。

低产量晶圆具有特定的空间图形,通常可以追溯到特定的工艺步骤。将晶圆图图形分类与晶圆设备谱系(即处理晶圆的特定设备)相结合,可帮助工程师/技术人员查明根本原因。尽管制造设施将这些晶圆图图形存储到图形检测库中,如今的复杂系统仍会出现新的图形。

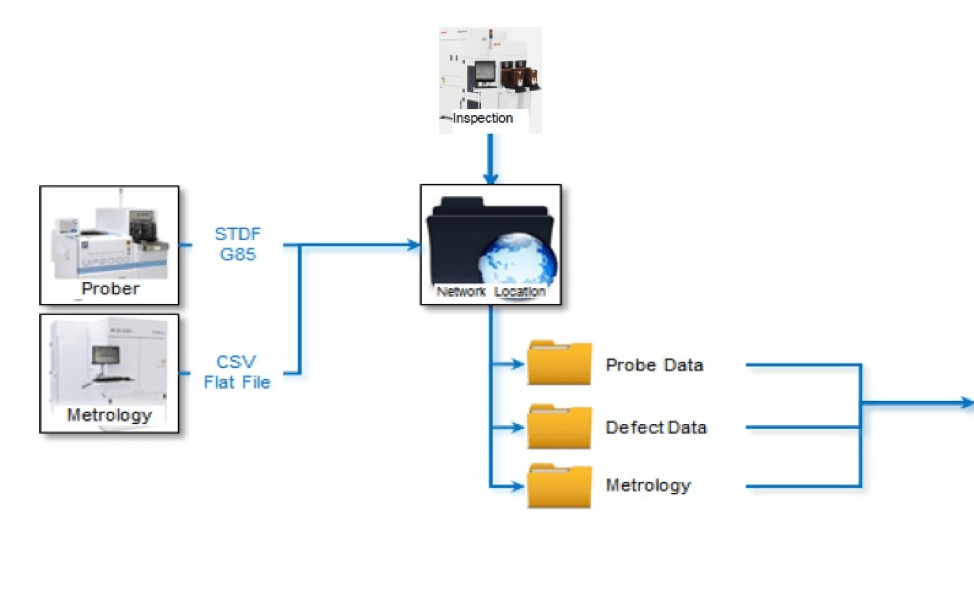

主动检测过去的未知图形可以更快地响应流程问题。这促使SkyWater Technology和Onto Innovation共同开发解决方案。他们推出了一个在线空间特征检测解决方案,构建了一个更加系统化的方式,来识别具有新的空间图形分组(未知图形)的4%的晶圆。

图3:数据输入到空间识别引擎(图源:Onto Innovantion)

“首先采用机器学习技术对未知图形进行自动发现,”SkyWater的David Gross和Katherine Gramling,以及Onto的Prasad Bachiraju在2021 ASMC的报告中写道。“自动发现过程通过基于SPR引擎生成的数百个特征向量对具有相似图形的晶圆惊醒分组来生成pareto报告。因此,我们最终得到top-n、高影响力、自动发现的图像,来帮助我们理解那些新的、开始出现或未被注意到的图形。这个过程帮助我们有效地维护了全面的图形库,能够对生产问题作出主动响应。”

机器学习和晶圆AOI图像

这项技术突破意义重大。在AOI图形上成功运行深度学习模型需要实际图像上的领域专业知识(即寻找变色或图形形状)和研发机器学习算法的专业知识。晶圆图像数据提出了特殊图像检测和分类挑战,由于广泛的缺陷尺寸范围和种类繁多的图像应用。然后由工程师/技术人员在学习周期之间检查结果,他们了解图像处理和检测到的缺陷。

在两份2021 ASMC的报告中,作者详细描述了构建模型的前期投入。不过,在这两个情况下,这些投入都证明是值得的。由此产生的模型显著改善了检测和分类。

格芯工程团队分享了其在光刻工艺中应用先进机器学习的结果。对于光刻过程的在线控制,晶圆厂在光阻显影(也称为显影后检查,或ADI)后使用AOI来检测点缺陷和涂层缺陷。一旦检测到涂层缺陷,可以通过从受影响的晶圆上去除所有抗蚀剂并在刻蚀前重复光刻步骤来修复涂层缺陷。如果遗漏掉缺陷,对晶圆产量的影响将会非常明显。

图4:晶圆测试结果图(绿色为合格)描绘了与光刻胶显影缺陷相关的图形

通过100%的检测,ADI以大于30微米的分辨率寻找宏观层面的变化。这种检测的检测方法依赖于颜色差异,但它们对于微弱颜色缺乏灵敏性。虽然可以训练和调整商用计算机视觉ML模型来提高灵敏度和选择性,但它们的误报率仍然很高。

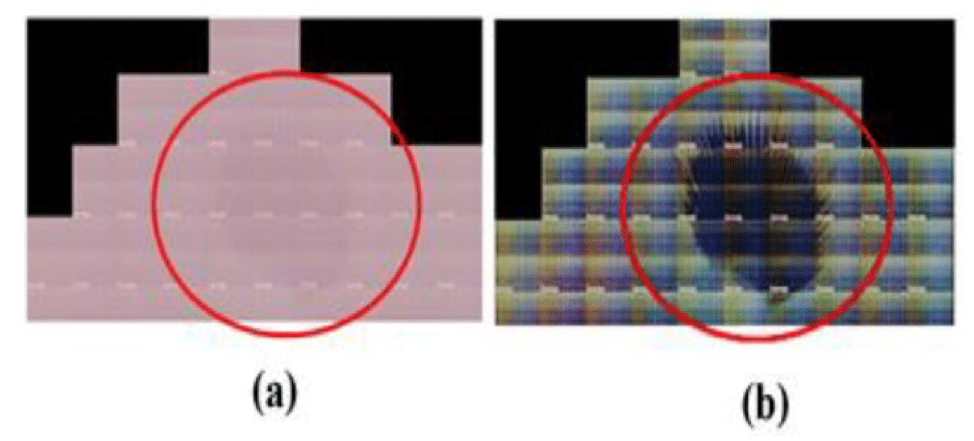

格芯研发了一种新的方法,来提高微弱图像的检测并减少误报结果。首先,采用图像均衡来增加微弱缺陷区域的可见性。

图5:ADI 微图层缺陷图像a)原始图像,b)图像均衡后(图源:GlobalFoundries)

其次,在学习周期中使用先进机器学习和可解释人工智能方法。这提供了关于为什么初始预测结果在晶圆边缘的图像失败的重要见解,包括误报和漏报。

“我们的关注点聚焦于ADI图像大小,以及ML系统如何管理这些尺寸,”格芯调查者写道。“调查图像大小发现ADI提供了广泛的图像尺寸(许多高达4256,但大多数低于2240像素);并且ML系统使用裁剪图像到最大x或y尺寸为2240像素。这种裁剪方法是一个问题,因为如果尺寸过大和/或缺陷靠近边缘,那么发送到模型进行预测的ML训练集中的图像可能已经被裁剪掉缺陷。”

他们通过将所有图像按比例缩放到最大x/y尺寸为2240像素来修复图像裁剪。

不过,晶圆图像分类和更先进的机器学习算法不仅限于毫米以下的工艺技术。来自Hitachi ABB Power Grids的工程师也在ASMC 2021上分享了他们的成果。同样为了减少误报和增加检测,他们开发了一种复杂的深度学习方法,用于来自五种不同功率器件的晶圆图像中发现的缺陷,包括用于高压应用(1.2kV至6.5kV)的双极型IGBT和功率二极管。

由于要检测的缺陷类型的范围以及某些缺陷类型的罕见和独特性,他们选择使用对象检测方法,而不是图像分类方法。他们需要检测的缺陷图像大小从几十到几十万像素不等。前者因为尺寸占总图像的0.01%至0.1%,因此存在很大的检测挑战。若缺陷过大超过了图像尺寸,则需要使用AOI工具进行裁剪。

通过选择较小的图像进行分析,他们报告说该模型更加容易学习图像背景,从而减少误报。通过他们的对象检测方法,将基于区域的CNN和主动学习与迁移学习相结合,以使用仅有500至2500个实例的训练集来检测小缺陷。经历6个学习周期,总共2431个训练示例,分类结果的精度为0.98,召回率为0.8。精度等于正确率与预测正确的比率,而召回率等于正确率与实际正确的比率。

更多内容

使用晶圆图像检测或晶圆分类图,工程目标从根本上围绕晶圆图像,以采取预动作提升产量和质量。

“从晶圆厂的检测和测量工具中获取的数据量非常大。因此,需要机器学习技术来遍历这些数据,找到数据趋势并在出现问题时做标记,”新思科技的Thakar表示。“对于这些模型来说,图像是绝佳的训练工具。机器学习解决了硅制造领域中一个关键性问题:如何查看所有这些数据并找出哪些是产量效应,哪些不是。找到这个问题的答案将会推动机器学习和深度学习在执行缺陷分析中的应用。”

总结

由于这些方法获得了良好的分类和检测指标,因此晶圆厂工程团队正在采用更加复杂的机器学习算法进行晶圆图像审查。用于加速神经网络、开源图像库的计算硬件和增加的卷积神经网络(CNN)经验,通常有利于他们采用这些方法。

预计未来晶圆厂工程团队将会开发先进的机器学习模型。