国产工业软件的“软肋”与“铠甲”

数智前线

工业软件这个软肋是过去几十年被反复提及和反思的痛,未来的突围也注定会是荆棘满布。

文|游勇

编|王飞飞

华为手机Mate60近一段时间热度不减,一机难求。人们惊喜地发现,在被“制裁”后沉寂两年的华为,已然实现了高端芯片的突围。这些年贸易摩擦不断、卡脖子事件频出,人们对光刻机、操作系统等赛道投注了巨大热情。某种程度上,底层技术的突破往往比产品本身,更振奋人心。

相比于这些被外界广泛关注的赛道,作为现代工业基础的工业软件,尤其是位于产业链上游的工业设计软件,却鲜有人关注。在国产化替代的大潮下,国产工业软件发展的“软肋”在哪?“铠甲”又怎么建立?

01

国产工业软件的“软肋”

工业软件本身的产值不高,但其对航空业、制造业、建筑业等的拉动能产生数百倍的效果。这些年,智能制造和工业4.0的概念爆火,背后都离不开更为基础的工业软件。中国工程院院士谭建荣说得很直接:没有强大的工业软件,就没有强大的制造业。

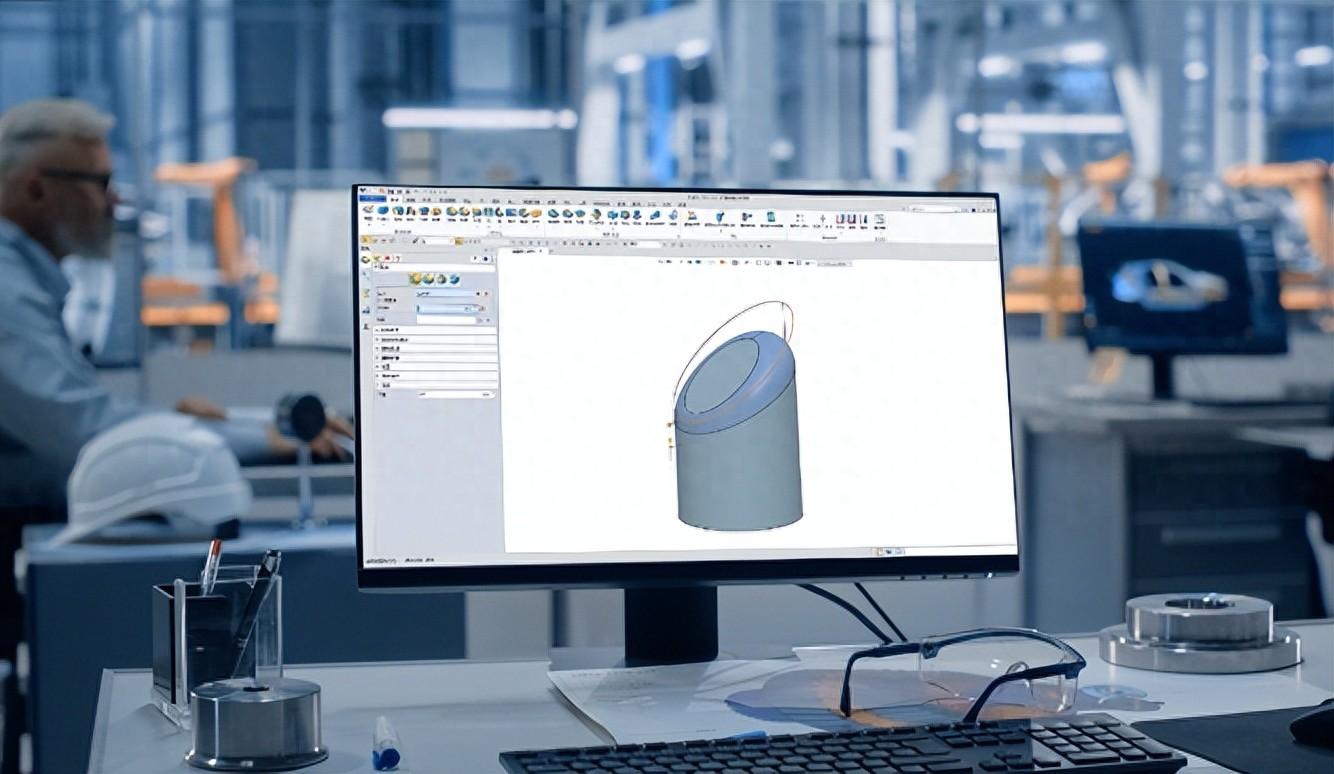

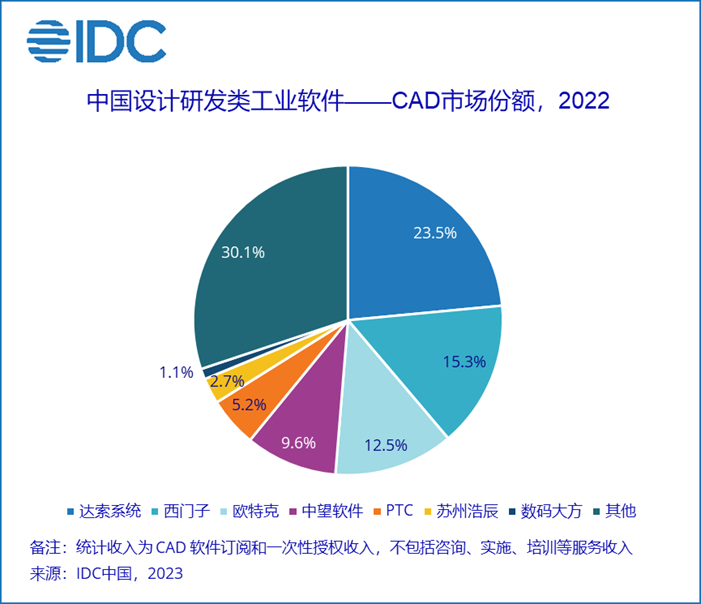

遗憾的是,这一领域长期被海外巨头垄断。以CAD(计算机辅助设计)为例,2022年中国CAD软件市场前三被海外巨头“包圆”、占据了国内市场的半壁江山,国产厂商近两年保持着近两成市场份额。IDC最新数据显示,中望市场份额位居第四,是本土厂商的领军者;浩辰、数码大方分列第六、第七;华天等典型服务商则在各自细分领域取得成绩。

CAD软件又分为2D CAD和3D CAD。国产2D CAD的产品性能和响应速度已基本追平了海外公司,而与航空航天、汽车、船舶等高端制造息息相关的3D CAD领域则较为严峻,业内人士普遍认为还没有与海外大厂正面抗衡的实力,存在关键核心技术缺失或依赖欧美企业供给等问题。

在业界看来,海外主流厂商之所以能在3D CAD的竞争中长期占据优势地位,很大程度上也在于,它们早在上世纪90年代就通过多次收购,掌握了一到两种自主可控、功能完善且被市场验证的几何建模引擎,完成关键核心技术的布局。

几何建模引擎——也就是业界所谓“内核”,是一款成熟的 3D 商业软件的关键核心,决定着一款3D CAD软件是否好用。以内核为代表的核心技术,正在或已经成为工业软件竞争的关键筹码,也是当前本土厂商普遍存在的“软肋”。可以说,做不到这些核心技术的“自主”,国产工业软件的“可控”就无从谈起。

在“核心技术自主”这条路上,国内几家工业软件厂商,各有各的尝试。

中望是国内极少数拥有自主内核的CAD厂商,也是唯一一个拥有CAD/CAE/CAM全矩阵产品体系的国产厂商。早早就意识到“自主内核”的重要性,所以借鉴海外厂商的成功经验,一边自主研发,一边兼并收购,补齐技术短板。2002年,中望推出了自主研发的CAD平台软件中望CAD,又在2010年斥资数千万美元收购美国VX公司,获得其全部知识产权和450万行左右的源代码,连同VX的核心研发团队也全部加入中望,在他们的加持下,同年中望推出国产三维CAD软件。如今,代码规模已经超过1100万行,在对VX资产的继承和活用上步伐稳健有力。

但也有不少企业走了另外的路径。比如新迪天工CAD实际上来自于西门子的Solid Edge,包括源代码、知识产权及整套软件测试系统。但业内有消息称,Solid Edge源代码并不包含三维几何建模引擎,最终还是通过授权获得。短期内,这种模式有助于产品快速进入市场、打开局面。但潜在的风险在于:一是,内核的授权往往限于中国市场,产品或无法销往海外;二是,购买源代码相当于获得一个离线版本,将跟不上原厂的迭代更新速度,高端化发展势必受到限制;三是,内核的源代码掌握在海外厂商手里,理论上依然存在断供风险。

浩辰软件,其收入大头在2D产品,3D少有涉及,他们走的则是OEM模式。招股书透露,其3D CAD主要依赖西门子的技术组件授权,双方签订了 5 年期限的合同,授权一旦结束将会对销售产生不利影响。此外,浩辰每年还需支付给西门子六七百万的授权费。考虑到浩辰在2022年的企业净利润仅6200多万元,这就意味着,全公司的净利润十分之一要给到西门子,这对于企业持续发展、科研持续投入、产品定价策略或有影响。

国内各厂商基于自身优势及发展阶段,踏上了不同的发展道路,但无论如何,核心技术的自主可控始终是突围路上绕不开的拦路石。

02

“软肋”,到底为什么这么难“硬化”?

为何3D CAD的核心技术突破这么难?表面看起来,只是从二维到三维,但背后的难度却是指数级上升。前者相当于造两个轮子的自行车,后者相当于造四个轮子的汽车。

一是, 工业软件是多学科知识的集大成,3D CAD尤甚。

CAD软件的本质是将大量工业设计经验和软件技术不断累积、高度凝练,再通过算法、代码沉淀,经过反复试验验证、长期研发迭代而成。这也是为何不见互联网大厂投身工业软件的原因,毕竟产品、研发、技术的难度不在同个量级。

3D CAD源自航空、汽车等高端装备制造业的复杂设计需求,更是蕴含了庞杂、艰深的交叉学科知识,其技术体系包含三部分内容:底层基础而深奥的数学逻辑、深厚而专业的工程知识经验和代码量繁重的计算机技术。

二是,内核开发是系统性工程,但市场有限。

几何建模引擎(或叫内核)是三维CAD软件最核心的技术。内核的开发是系统化的工程,对功能完整度、产品稳定性、能力边界、技术组件化等方面的要求颇高,在支持参数化建模的同时,还要有好的兼容性和可扩展性。这对内核团队的产品、研发、技术,都是超高难度的挑战与考验。

但内核市场的总产值并不算高。《工业软件简史》的作者林雪萍曾评价:“这是一个拿着放大镜也找不到的利基市场。而它却是万神之殿的基座。”

如果作为一个独立的产品存在,往往因为市场太窄而难以生存,即便是国际知名的两大内核产品,最终也都投入了西门子和达索等大富人家的怀抱。这种现实的考量也是眼下大多国内厂商仍旧下不了决心去投入攻关的原因。

三是,懂工业又懂软件的复合型人才稀缺。

走向智能研究院院长赵敏曾说:“没有工业知识,没有制造业经验,只学过计算机软件的工程师,是设计不出先进的工业软件的。”加上工业软件不像大多数C端产品,易模块化可进行流水性分工作业,内核的技术开发对研发人员跨学科复合能力及整体系统思维能力要求颇高。这点从工业软件高端人才的紧缺就可见一斑。据赛迪《关键软件人才需求预测报告》预测,到2025年,工业软件人才缺口将达到12万,工业软件将成为人才紧缺度最高的领域之一。

四是,场景应用仍是关键,产业生态待发展。

了解工业软件发展史的人会发现,海外工业软件巨头几乎来自工业强国。达索和西门子的工业软件早期源于军工和航空需求,经过多年的演进,成为了今天CAD领域的两座山头。

表面上企业购买的是工业软件的“壳”,实际更是在买软件长期沉淀、内化的工业流程经验这个“核”。强大的工业体系和大量用户对工业软件的反哺非常关键。缺乏企业生产制造等真实场景的规模化应用,软件将难以打磨迭代成熟。

综上不难发现,三维CAD之难,不仅仅是技术的单项突破,更是在于其是一项涉及工程知识、真实场景反馈的系统工程。

03

国产工业软件,铠甲何来?

尽管国产工业软件在3D CAD等领域与海外大厂相比还有不小的差距,但我们仍有追赶甚至超越的机会与信心。

我国是世界唯一拥有全部工业门类的国家,数智化浪潮催生了大量需求。作为基础的工业软件,3D CAD的应用需求、尤其是在高端制造业领域将会大大激发。出于安全、长久发展的考虑,越来越多的企业倾向于国产品牌,是否“自主可控”成为他们选型的重要指标。

另一方面,国家层面对工业软件给予了更高的重视和更多的政策扶持。2020年,工信部实施产业基础再造工程,将工业基础软件与基础材料、基础零部件、基础工艺和产业技术基础并列成为“五基”;2022年,工信部发布《十四五智能制造发展规划》,明确了工业软件对于智能制造的核心支撑作用。这也使得嗅觉灵敏的资本加速涌入工业软件领域。

天时地利已经具备,处于风口之中的国产工业软件厂商如何突围,将是下一阶段的关键。而其核心是聚焦于包括自主内核引擎在内的核心技术的攻坚,从根上解决卡脖子的风险。

首先,要有硬碰硬的决心,投入研发攻克技术难关。

造不如买、重硬轻软是受历史发展局限所遗留下的问题。如今,在直面卡脖子威胁和国家制造升级需求的重要关口,攻克、掌握内核等关键核心技术,成为避无可避的现实课题。由于行业技术壁垒高、回报周期长,想一蹴而就或是弯道超车,反而可能会导致造假横行。这就要求国产厂商们持之以恒地,以硬碰硬的决心投入研发和创新,把握几何建模引擎等关键技术,以夯实企业和产品的核心竞争力,真正形成“技术-市场”间的正向循环,才能走得更稳更远。

可喜的是,我们看到加强研发投入已经成了国内一些厂商的共识。据公开数据,中望近几年将30%的营收投入研发,今年前三季度的研发投入占营收比重更是高达57.03%,而2022年科创板公司的平均比例仅为16%。浩辰软件的招股意向书也披露,2023年上半年其研发费用同比增长了43.7%。真金白银的投入,最能真实地反馈企业在做什么以及要做什么。

其次,要有越用越好的信心,在真实工业场景中不断打磨产品。

CAD软件需在丰富、真实的工业场景中得到测试、验证并优化,才能修得内功。经过二十多年的打磨和技术积淀,国内工业软件的成熟度已有了巨大进步。以国产CAD龙头中望为例,其产品已经卖到了90多个国家和地区,正版用户突破了140万,涉及工程建设、制造业等多个行业,得以在多元复杂的实际应用场景中千锤百炼,不断优化性能、走向成熟。其自主Overdrive内核不仅支持中望旗下的产品,更已成功对外商用,经受住了考验。

最后,要有长期主义的耐心,与行业、用户共同成长。

当然,卡脖子难题需要行业努力、产业链加持,以及行业用户更多的开放场景共同打磨。我们惊喜地看到,中船集团、中车集团、京东方等购买了中望三维CAD的产品,科盛隆、南京艾龙等选用了新迪三维产品。如此,国内CAD厂商获得了业界的输血,它们在陪伴用户、伙伴成长的过程中得以不断成长,也能助力研发制造生产的提质增效,最终形成双向促进的良性循环。此外,工软行业人才的要求高、缺口大,除了从外引进,国内厂商还需主动肩负起人才培养的重任,坚持人才长期主义的培养理念。

工业软件这个软肋是过去几十年被反复提及和反思的痛,未来的突围也注定会是荆棘满布。

但路远事难,行则将至。只不过相比于喊口号式的廉价表达,相比于花钱买授权这种抄近道的方式,脚踏实地投入自主技术的研发,坚持与客户共同在场景中打磨产品才是最有希望的路,才能软肋变成铠甲、破解国产工业软件被卡脖子的困境。